리튬 배터리 산업의 발전에 따라 전극 측정 기술에 대한 새로운 과제가 끊임없이 제기되고 있으며, 이로 인해 측정 정확도 향상에 대한 요구가 커지고 있습니다. 전극 측정 기술의 한계 제조 요구 사항을 예로 들어 보겠습니다.

1. 전극 코팅 공정에서 면밀도 측정은 광선 신호의 적분 시간을 4초에서 0.1초로 단축하면 측정 정확도가 0.2g/m²에 도달해야 합니다.

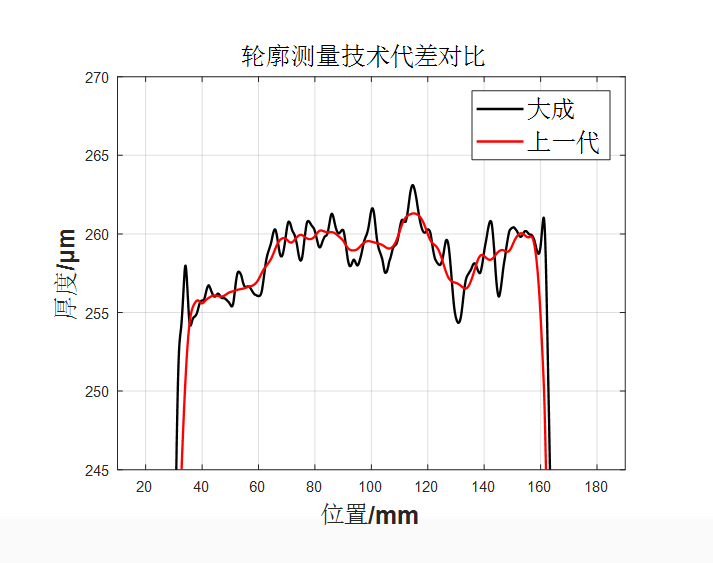

- 셀 탭 구조 변화와 양극 및 음극 오버행 공정 변화로 인해, 코팅 엣지 박막화 영역에서 기하학적 프로파일 측정을 위한 온라인 정밀 측정의 정확도 향상이 요구됩니다. 0.1mm 간격의 프로파일 측정 반복 정밀도는 ±3σ(≤ ±0.8μm)에서 ±3σ(≤ ±0.5μm)로 향상되었습니다.

- 코팅 공정에서는 지연 없는 폐쇄 루프 제어가 필요하며, 코팅 공정에서는 습윤 필름의 순중량을 측정해야 합니다.

- 캘린더링 공정에서 전극의 두께 정확도는 0.3μm에서 0.2μm로 개선되어야 합니다.

- 캘린더링 공정에서 높은 압축 밀도와 기질 확장을 위해 온라인 중량 측정 기능을 증가시키는 것이 필요합니다.

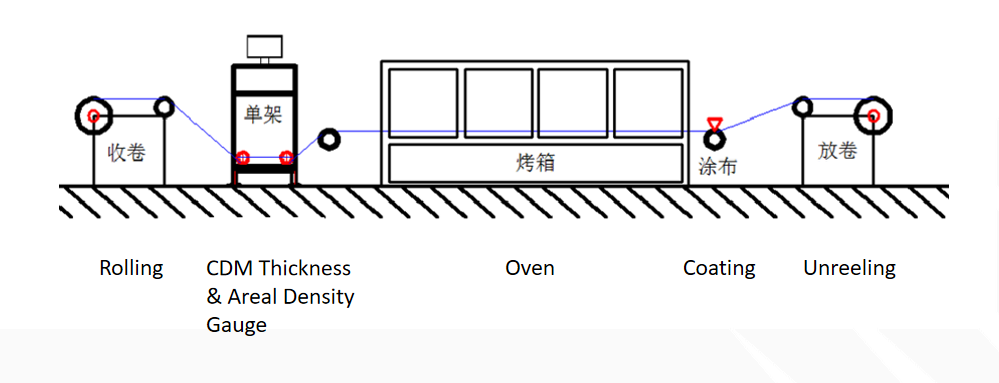

CDM 두께 및 면밀도 측정기는 출시 이후 혁신적인 기술과 탁월한 성능으로 고객들로부터 높은 평가를 받아 왔습니다. 동시에, 세부적인 형상 측정 능력 덕분에 고객들로부터 "온라인 현미경"이라는 별칭을 얻고 있습니다.

CDM 두께 및 면밀도 측정기

애플리케이션

주로 리튬 배터리 양극 및 음극 코팅 공정에 사용되며 두께와 면밀도를 측정합니다.

측정하다자세한 설명특징s 전극의

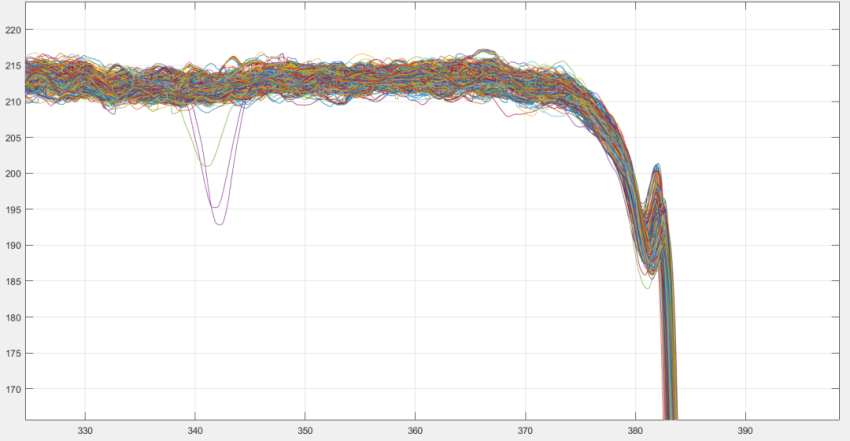

전극의 가장자리 프로필을 실시간으로 온라인에서 캡처합니다.

온라인 "현미경" 위상차 측정(두께 측정) 기술입니다.

핵심 기술

CDM 위상차 측정 기술:

- 자동 분류 알고리즘을 통해 횡방향 및 종방향 박리부의 프로파일 인장 변형 측정 문제와 박리부의 높은 오판정률을 해결하였습니다.

- 이를 통해 엣지 프로파일의 실제 기하학적 형상을 고정밀도로 측정할 수 있게 되었습니다.

전극의 면밀도를 감지하는 동시에 게이지는 코팅 누락, 재료 부족, 긁힘, 얇게 만드는 영역의 두께 프로파일, AT9 두께 등과 같은 미세한 특징도 감지할 수 있습니다. 0.01mm의 미세한 감지가 가능합니다.

CDM 두께 및 면밀도 측정기는 출시 이후 여러 선도적 리튬 제조 기업에서 주문되었으며, 고객의 새로운 생산 라인의 표준 구성이 되었습니다.

게시 시간: 2023년 9월 27일